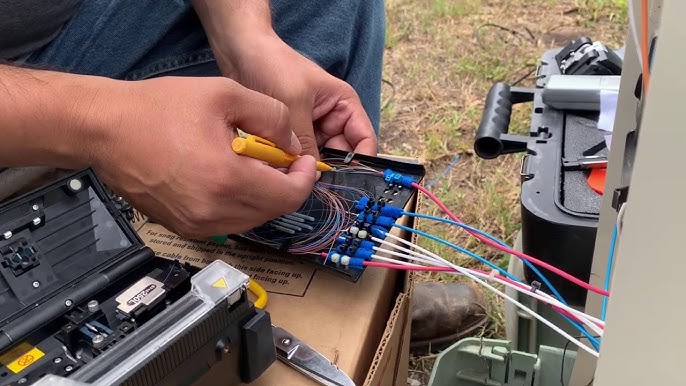

ఫైబర్ స్ప్లికింగ్ ప్రధానంగా నాలుగు దశలుగా విభజించబడింది: స్ట్రిప్పింగ్, కటింగ్, మెల్టింగ్ మరియు ప్రొటెక్టింగ్:

స్ట్రిప్పింగ్:ఆప్టికల్ కేబుల్లోని ఆప్టికల్ ఫైబర్ కోర్ యొక్క స్ట్రిప్పింగ్ను సూచిస్తుంది, ఇందులో బయటి ప్లాస్టిక్ పొర, మధ్య స్టీల్ వైర్, లోపలి ప్లాస్టిక్ పొర మరియు ఆప్టికల్ ఫైబర్ ఉపరితలంపై కలర్ పెయింట్ లేయర్ ఉంటాయి.

కట్టింగ్:ఇది తీసివేయబడిన మరియు "కట్టర్"తో కలపడానికి సిద్ధంగా ఉన్న ఆప్టికల్ ఫైబర్ యొక్క చివరి ముఖాన్ని కత్తిరించడాన్ని సూచిస్తుంది.

ఫ్యూజన్:"ఫ్యూజన్ స్ప్లిసర్"లో రెండు ఆప్టికల్ ఫైబర్ల కలయికను సూచిస్తుంది.

రక్షణ:ఇది స్ప్లిస్డ్ ఆప్టికల్ ఫైబర్ కనెక్టర్ను "హీట్ ష్రింక్బుల్ ట్యూబ్"తో రక్షించడాన్ని సూచిస్తుంది:

1. ముగింపు ముఖం యొక్క తయారీ

ఫైబర్ ఎండ్ ఫేస్ తయారీలో స్ట్రిప్పింగ్, క్లీనింగ్ మరియు కటింగ్ ఉంటాయి. ఒక క్వాలిఫైడ్ ఫైబర్ ఎండ్ ఫేస్ అనేది ఫ్యూజన్ స్ప్లికింగ్ కోసం అవసరమైన షరతు, మరియు ముగింపు ముఖం యొక్క నాణ్యత నేరుగా ఫ్యూజన్ స్ప్లికింగ్ నాణ్యతను ప్రభావితం చేస్తుంది.

(1) ఆప్టికల్ ఫైబర్ పూత తొలగించడం

ఫ్లాట్, స్థిరమైన, వేగవంతమైన మూడు-అక్షరాల ఫైబర్ స్ట్రిప్పింగ్ పద్ధతి గురించి తెలుసు. "పింగ్" అంటే ఫైబర్ను ఫ్లాట్గా ఉంచడం. ఎడమ చేతి బొటనవేలు మరియు చూపుడు వేలితో ఆప్టికల్ ఫైబర్ను క్షితిజ సమాంతరంగా చేయడానికి చిటికెడు. బహిర్గతమైన పొడవు 5 సెం.మీ. బలాన్ని పెంచడానికి మరియు జారకుండా నిరోధించడానికి మిగిలిన ఫైబర్ సహజంగా ఉంగరపు వేలు మరియు చిటికెన వేలు మధ్య వంగి ఉంటుంది.

(2) బేర్ ఫైబర్స్ శుభ్రపరచడం

ఆప్టికల్ ఫైబర్ యొక్క తొలగించబడిన భాగం యొక్క పూత పొర పూర్తిగా తీసివేయబడిందో లేదో గమనించండి. ఏదైనా అవశేషాలు ఉంటే, దానిని మళ్లీ తీసివేయాలి. చాలా తక్కువ మొత్తంలో పూత పొర ఉంటే, అది తొక్కడం సులభం కాదు, తగిన మొత్తంలో ఆల్కహాల్లో ముంచిన దూదిని ఉపయోగించండి మరియు ముంచేటప్పుడు క్రమంగా దాన్ని తుడిచివేయండి. పత్తి ముక్కను 2-3 సార్లు ఉపయోగించిన తర్వాత సమయానికి భర్తీ చేయాలి మరియు ప్రతిసారీ పత్తి యొక్క వివిధ భాగాలు మరియు పొరలను ఉపయోగించాలి.

(3) బేర్ ఫైబర్ కత్తిరించడం

కట్టర్ ఎంపిక రెండు రకాల కట్టర్లు ఉన్నాయి, మాన్యువల్ మరియు ఎలక్ట్రిక్. మునుపటిది ఆపరేట్ చేయడం సులభం మరియు పనితీరులో నమ్మదగినది. ఆపరేటర్ స్థాయి మెరుగుదలతో, కట్టింగ్ సామర్థ్యం మరియు నాణ్యత బాగా మెరుగుపడతాయి మరియు బేర్ ఫైబర్ తక్కువగా ఉండాలి, అయితే కట్టర్కు పరిసర ఉష్ణోగ్రత వ్యత్యాసంపై అధిక అవసరాలు ఉంటాయి. రెండోది అధిక కట్టింగ్ నాణ్యతను కలిగి ఉంటుంది మరియు ఫీల్డ్లో చల్లని పరిస్థితులలో పనిచేయడానికి అనుకూలంగా ఉంటుంది, అయితే ఆపరేషన్ మరింత క్లిష్టంగా ఉంటుంది, పని వేగం స్థిరంగా ఉంటుంది మరియు బేర్ ఫైబర్ ఎక్కువ కాలం ఉండాలి. నైపుణ్యం కలిగిన ఆపరేటర్లు గది ఉష్ణోగ్రత వద్ద ఫాస్ట్ ఆప్టికల్ కేబుల్ స్ప్లికింగ్ లేదా ఎమర్జెన్సీ రెస్క్యూ కోసం మాన్యువల్ కట్టర్లను ఉపయోగించడం మంచిది; దీనికి విరుద్ధంగా, ప్రారంభకులకు లేదా ఫీల్డ్లో చల్లని పరిస్థితుల్లో పని చేస్తున్నప్పుడు, నేరుగా విద్యుత్ కట్టర్లను ఉపయోగించండి.

అన్నింటిలో మొదటిది, కట్టర్ను శుభ్రం చేసి, కట్టర్ యొక్క స్థానాన్ని సర్దుబాటు చేయండి. కట్టర్ స్థిరంగా ఉంచాలి. కత్తిరించేటప్పుడు, కదలిక సహజంగా మరియు స్థిరంగా ఉండాలి. విరిగిన ఫైబర్లు, బెవెల్లు, బర్ర్స్, పగుళ్లు మరియు ఇతర చెడు ముగింపు ముఖాలను నివారించడానికి భారీగా లేదా ఆత్రుతగా ఉండకండి. అదనంగా, కట్టర్ యొక్క నిర్దిష్ట భాగాలకు అనుగుణంగా మరియు వాటితో సమన్వయం చేయడానికి ఒకరి స్వంత కుడి వేళ్లను హేతుబద్ధంగా కేటాయించండి మరియు ఉపయోగించండి, తద్వారా కట్టింగ్ వేగం మరియు నాణ్యతను మెరుగుపరచండి.

ముగింపు ఉపరితలంపై కాలుష్యం గురించి జాగ్రత్త వహించండి. హీట్ ష్రింక్ చేయగల స్లీవ్ను స్ట్రిప్పింగ్ చేయడానికి ముందు చొప్పించాలి మరియు ముగింపు ఉపరితలం సిద్ధం చేసిన తర్వాత చొచ్చుకుపోవడానికి ఇది ఖచ్చితంగా నిషేధించబడింది. బేర్ ఫైబర్స్ శుభ్రపరచడం, కత్తిరించడం మరియు వెల్డింగ్ చేసే సమయం దగ్గరగా అనుసంధానించబడి ఉండాలి మరియు విరామం చాలా పొడవుగా ఉండకూడదు, ప్రత్యేకంగా తయారు చేయబడిన ముగింపు ముఖాలను గాలిలో ఉంచకూడదు. ఇతర వస్తువులపై రుద్దకుండా ఉండటానికి కదిలేటప్పుడు జాగ్రత్తగా నిర్వహించండి. స్ప్లికింగ్ సమయంలో, "V" గాడి, ప్రెజర్ ప్లేట్ మరియు కట్టర్ యొక్క బ్లేడ్ ముగింపు ఉపరితలం యొక్క కాలుష్యాన్ని నిరోధించడానికి పర్యావరణానికి అనుగుణంగా శుభ్రం చేయాలి.

(1) వెల్డింగ్ యంత్రం ఎంపిక

ఫ్యూజన్ స్ప్లిసర్ ఎంపిక ఆప్టికల్ కేబుల్ ప్రాజెక్ట్ యొక్క అవసరాలకు అనుగుణంగా తగిన బ్యాటరీ సామర్థ్యం మరియు ఖచ్చితత్వంతో కూడిన ఫ్యూజన్ స్ప్లికింగ్ పరికరాలను కలిగి ఉండాలి.

(2) వెల్డింగ్ యంత్రం యొక్క పారామీటర్ సెట్టింగ్

స్ప్లికింగ్ విధానం స్ప్లికింగ్ ముందు ఆప్టికల్ ఫైబర్ యొక్క పదార్థం మరియు రకం ప్రకారం, ప్రీ-మెల్టింగ్ మెయిన్ మెల్టింగ్ కరెంట్ మరియు సమయం మరియు ఫైబర్ ఫీడింగ్ మొత్తం వంటి కీలక పారామితులను సెట్ చేయండి.

వెల్డింగ్ ప్రక్రియలో, వెల్డింగ్ మెషీన్ యొక్క "V" గాడి, ఎలక్ట్రోడ్, ఆబ్జెక్టివ్ లెన్స్, వెల్డింగ్ చాంబర్, మొదలైన వాటిని సమయానికి శుభ్రం చేయాలి మరియు బుడగలు, చాలా సన్నగా, చాలా మందంగా, వర్చువల్ మెల్టింగ్, వేరు, మొదలైనవి వెల్డింగ్ సమయంలో ఎప్పుడైనా గమనించాలి మరియు OTDR యొక్క ట్రాకింగ్ మరియు పర్యవేక్షణ ఫలితాలపై శ్రద్ధ వహించాలి. పైన పేర్కొన్న ప్రతికూల దృగ్విషయాల కారణాలను సకాలంలో విశ్లేషించండి మరియు సంబంధిత మెరుగుదల చర్యలు తీసుకోండి.

3, డిస్క్ ఫైబర్

శాస్త్రీయ ఫైబర్ కాయిలింగ్ పద్ధతి ఆప్టికల్ ఫైబర్ లేఅవుట్ను సహేతుకమైనదిగా చేయగలదు, అదనపు నష్టం చిన్నది, సమయం మరియు కఠినమైన వాతావరణం యొక్క పరీక్షను తట్టుకోగలదు మరియు ఎక్స్ట్రాషన్ వల్ల కలిగే ఫైబర్ విచ్ఛిన్నం యొక్క దృగ్విషయాన్ని నివారించవచ్చు.

(1) డిస్క్ ఫైబర్ నియమాలు

ఫైబర్ వదులుగా ఉండే ట్యూబ్ లేదా ఆప్టికల్ కేబుల్ యొక్క శాఖల దిశలో యూనిట్లలో చుట్టబడి ఉంటుంది. మునుపటిది అన్ని స్ప్లికింగ్ ప్రాజెక్ట్లకు వర్తిస్తుంది; రెండోది ప్రధాన ఆప్టికల్ కేబుల్ ముగింపుకు మాత్రమే వర్తిస్తుంది మరియు ఒక ఇన్పుట్ మరియు బహుళ అవుట్పుట్లను కలిగి ఉంటుంది. చాలా శాఖలు చిన్న లాగరిథమిక్ ఆప్టికల్ కేబుల్స్. నియమం ఏమిటంటే, వదులుగా ఉండే ట్యూబ్లలో ఒకటి లేదా అంతకంటే ఎక్కువ ఫైబర్లు లేదా స్ప్లిట్ డైరెక్షన్ కేబుల్లోని ఫైబర్లను స్ప్లికింగ్ మరియు హీట్-ష్రింక్ చేసిన తర్వాత ఫైబర్ను ఒకసారి రీల్ చేయడం. ప్రయోజనాలు: ఇది ఆప్టికల్ ఫైబర్స్ యొక్క వదులుగా ఉండే ట్యూబ్ల మధ్య లేదా వివిధ బ్రాంచ్ ఆప్టికల్ కేబుల్ల మధ్య ఆప్టికల్ ఫైబర్ల గందరగోళాన్ని నివారిస్తుంది, లేఅవుట్లో సహేతుకమైనదిగా, రీల్ చేయడం మరియు విడదీయడం సులభం మరియు భవిష్యత్తులో నిర్వహించడం సులభం చేస్తుంది.

(2) డిస్క్ ఫైబర్ యొక్క పద్ధతి

మొదట మధ్య మరియు తరువాత రెండు వైపులా, అంటే, మొదట ఫిక్సింగ్ గాడిలో వేడి-కుదించే స్లీవ్లను ఒక్కొక్కటిగా ఉంచండి, ఆపై రెండు వైపులా మిగిలిన ఫైబర్లను ప్రాసెస్ చేయండి. ప్రయోజనాలు: ఫైబర్ కీళ్లను రక్షించడానికి మరియు ఫైబర్ కాయిల్ వల్ల కలిగే నష్టాన్ని నివారించడానికి ఇది ప్రయోజనకరంగా ఉంటుంది. ఆప్టికల్ ఫైబర్ కోసం రిజర్వు చేయబడిన స్థలం తక్కువగా ఉన్నప్పుడు మరియు ఆప్టికల్ ఫైబర్ కాయిల్ మరియు ఫిక్స్ చేయడం సులభం కానప్పుడు ఈ పద్ధతి తరచుగా ఉపయోగించబడుతుంది.